汽车几乎已经成为我们生活的必需品,其中汽车产品的生产设备、工装、模具、检具的质量非常重要,如果这些硬件出现问题,可能就会出现批量产品的问题,而这些有问题的产品安装在汽车上,可能会对道路上的行人或者司机乘客造成不同程度的伤害。

如何才能避免出现这样的问题呢?

从质量管理的角度来说,首先要尽可能采取预防措施,在生产设备、模具、工装、检具设计阶段就把好关,保证设计质量,并且在验收阶段做好评审验证工作,此外在设计阶段和使用阶段发现问题应及时采取纠正或纠正措施,举一反三,防止出现类似问题。

为此,德国汽车行业主机厂奔驰、宝马、大众联合汽车行业供应链以及给汽车行业配套的设备供应商及系统集成供应商,联合起草了VDA 6.7 设备过程审核标准。

该标准用于对生产设备制造商进行过程审核,既可以用于内部(第一方)又可以用于外部(第二方)审核,可以根据不同的项目阶段选用各个过程要素,记录整个产品实现过程。

笔者作为该标准的翻译,兼国内第一个具备培训资格的培训讲师,现就该标准的要求和心得与读者分享。

一、VDA 6.7 生命周期内的过程审核

下面就分别介绍如何进行VDA 6.7 生命周期内的过程审核和潜在供应商过程审核。

为了更加规范地审核,VDA 6.7 审核主要通过一个审核提问表进行过程审核。该审核表包含进行过程审核的评估标准,同时从该提问表摘录出一个供应商的潜在分析表可以用来进行潜在供应商开发评价。为了保证审核质量,VDA 6.7明确了过程审核员资格的规定,以及审核流程中如何准备、执行、评估和跟进过程审核等的相关规定。

(一)VDA6.7过程审核概览

(二)VDA6.7 审核过程要素

P2 项目管理;

P3 产品开发;

P4 生产过程的设计和开发;

P5 采购 ;

P6 生产;

P7 在顾客现场的集成;

P8 服务;

P1 潜在供方审核(供应商定点之前的审核)。

(三)VDA 6.7 的审核逻辑

为了更好地识别风险, VDA6.7 过程审核采用乌龟图的质量工具来识别风险,同时把不同的审核条块落在了乌龟图6个不同的特征上,每个特征分别包括:审核的具体提问、每个审核提问跟评价相关的最低要求、对应的实施的示例。

具体应用如下所示:

P2项目管理。从项目策划开始一直到项目结束项目移交,其审核条款的对应关系,如图1所示。

P3:产品开发,如图2.

P4 过程开发,如图3.

P5 采购,如图4.

P6 生产,如图5.

P7 在顾客现场的集成,如图6.

P8 服务,如图7.

1.审核的评价

在实际审核时,对每个提问进行量化打分,评价标准要求与实际的符合程度,每个提问的评分可以是0分、4分、6分、 8分 或 10分。具体打分如下表所示:

如果针对单个提问有几个不同的审核发现,那么就以风险最高的评分作为对整个提问的评分。

根据审核发现的风险,审核员可以要求采取紧急措施。

为了确保审核结果的可比性,应使用有关VDA 6.7 过程要素的所有提问。针对每个要进行评价的过程要素,其所有的过程特征至少一个提问进行评价。如果有提问没有被评价 (n/a),需要说明没有评价的原因。

对于之前审核中发现的不符合,如果再次发生, 针对纠正措施落实的相关失效按照如下方法处理:针对原不符合的评分保持不变;同一个过程要素(Px)的有效性评价提问中(Px.6.2)记为不符合并进行评价。

对P2~P8 相应的过程要素的评价计算如下所示:

要对每个审核过程要素进行单独评价。

每个过程要素EPn (P2. P3.…, P8) 的符合程度的计算公式如下:

审核P6要特殊一些,因为P6生产过程可能有不同的过程步骤,这个时候就按照特殊评价方式。

过程要素P6 (生产) 可能会有几个加工步骤来代表 (比如:加工、装配、表面处理等)。

P6的总体符合程度 (EP6) 是各加工步骤评分的平均值。

2.审核的总体评价和定级

所有过程要素都评价完后,需要汇总并对总体进行综合评价。

总体评价分3个步骤:总体符合程度计算;遵循降级规则;总体评级。

(1)总体符合程度

过程审核的总体符合程度EOVR 是结合各过程要素的评价按照如下公式计算:

总体符合程度取百分值整数。

过程要素的评分也要在审核报告中记录。

(2)总体评级

(3)降级规则

如下情况会触发降级 (从A降到B或从B降到C):至少一个过程要素的符合性程度 <75%,或者至少一个提问 / 过程特征被评为0分。

降级只能发生一次,或者选择1 或者选择2.降级要进行记录。

对一方和二方审核,组织要根据评级来确定事态升级的层级。

3.审核结束后的后续跟踪和总结

审核结束后如有不符合需要进行问题解决,关闭不符合。

后续跟踪和总结常见的活动如下:

二、潜在供应商审核

(一)潜在供应商审核概述

潜在供方分析用来对投标方(潜在供方)开展评价,从而确定其是否具备开展项目以及后续按照相关要求生产产品的能力。

触发实施潜在供方分析的条件可能是:投标 / 潜在供方/ 更换供方、新场地 / 移地生产、新技术。

评价时需要考虑投标方对待发包产品的开发和生产的经验和能力以及落实顾客特定要求的能力。该评价通常是基于类似项目/产品(适用时,可以采用竞争项目/产品)的现有过程进行。

潜在供方分析P1的提问是从过程要素P2到P8里面挑选出来的24个提问。必要时,可以进行扩展和补充。

潜在供方分析的结果可用于对发包决策做准备,也是对投标方的质量能力的预测。

(二)潜在供应商审核流程

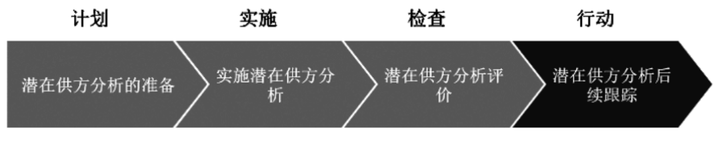

潜在供应商审核过程的活动基于PDCA (计划、执行、检查、行动)。

1.潜在供应商审核准备

2.实施潜在供方分析

潜在供方分析需要在投标方(潜在供方)的场地进行。

3.潜在供方分析的评价

潜在供方分析的评价对投标方(潜在供方)的适用性做出了说明。

潜在供方分析的评价基于从所有过程要素中选择的过程特征实施,重点关注项目管理,并聚焦过程方面中的“输出”和“控制”。

每个提问都会根据与相关要求的符合性以及存在的风险进行评估,不允许存在未评价的提问。

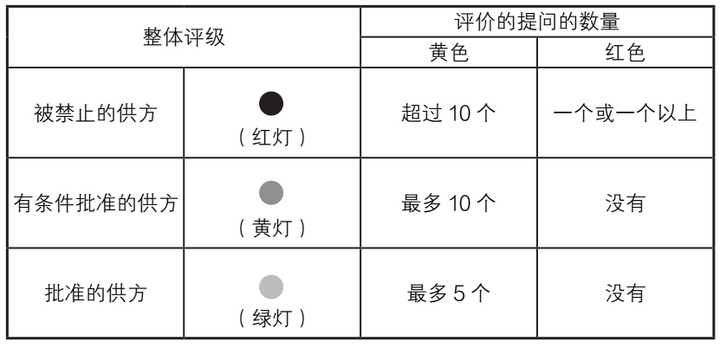

该评价基于交通灯系统: “红”、 “黄”、 “绿”的方式进行,对于“红色”或“黄色”的评价结论,需要记录相应的客观证据。

潜在供方分析的总体评价结论是根据单个提问的红/黄/绿数量而得出的:

其中,对被禁止的供方,针对投标的项目/产品,不能发包(定点);对有条件批准的供方,在投标范围内,可以进行有条件的发包,投标方(潜在供方)可以寻求支持, 其可能的发包条件包括:投标方获得一个试做机会;限制发包的范围;从组织获取支持(比如:对产品实现过程的持续监控);在投标方进行供应商开发项目;落实其他确定的改善措施。

对批准的供方,如果候选方(潜在供方)有潜力在组织要求的范围内满足各方面要求,可以考虑不受限制地进行发包(定点)。

一个积极的评价结果并不意味着必然得发包,但是一个负面的潜在供方分析评价结果,通常不得发包。

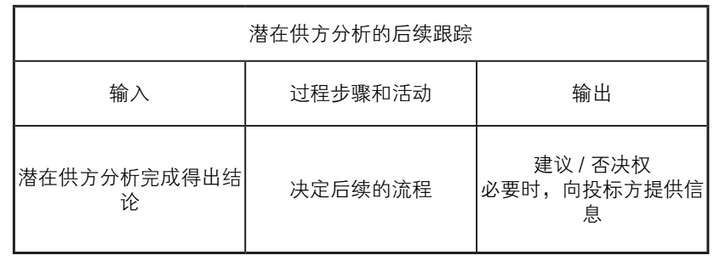

4.潜在供方分析的后续跟踪

如果已经发包或决定要采取进一步的措施,潜在供方分析的结果就是后续质量相关活动策划的输入。