质量零缺陷,是所有企业都在努力追寻的终极目标。以日本丰田为代表,在2.000多人参与组装3万个零部件的汽车制造过程中,居然在线检验员人数为0个,最后却实现了零缺陷。

丰田公司能达到如此效果,防呆防错Poka Yoke起到了举足轻重的作用。01防呆法的作用

在作业过程中,作业者不时会因疏漏或遗忘而发生作业失误,由此所致的问题所占的比例很大,如果能够用防呆法防止此类失误的发生,则质量水平和作业效率必会大幅提高。① 防呆法意味着“第一次把事情做好”。② 防呆法意味着“有人为疏忽或者外行人来做也不会出错即不需要专门的经验或特别注意”的制程“傻瓜化”。③ 提升产品质量,减少由于检查而导致的浪费、消除返工及其引起的浪费。④ 实现自动化,提高效率。⑤ 保证安全。02防呆模式与原则1、四种防呆模式

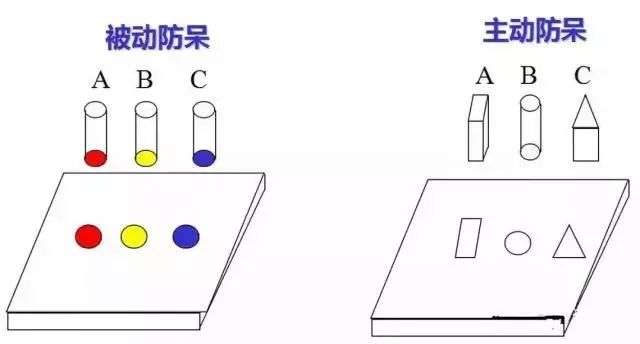

防呆针对不同的过程和失误类别,分别采用不同的防呆模式,分别是:① 有形防呆有形防呆模式是针对产品、设备、工具和作业者的物质属性,采用的一种硬件防错模式。如电饭煲中的感应开关即为一种有形POKA-YOKE防错模式。如果电饭煲中未加入水,加热开关就无法设定至加热位置,只有加水,加热开关方可打至加热位置。② 有序防呆有序防呆模式是针对过程操作步骤,对其顺序进行监控或优先对易出错、易忘记的步骤进行作业,再对其他步骤进行作业的防错模式。③ 编组和计数式防呆编组和计数式防呆模式是通过分组或编码方式防止作业失误的防错模式。④ 信息加强防呆信息加强防呆模式是通过在不同的地点、不同的作业者之间传递特定产品信息以达到追溯的目的。

2、防呆的等级

根据防呆装置的防呆效果,可将其分为3个水平:

3、防呆法实施的原则

以下是几个基本的防呆法则,遵循这些法则,可有效防止作业失误。

① 轻松原则 难以辨认:难拿,难动的作业,易产生失误的作业。

改善:用颜色区分- - - -容易辨认。

加上把手- - - -容易拿。

使用搬运器具- - - -动作轻松。

② 简单原则 需要高度技能与直觉的作业,容易让人产生失误。

考虑用夹具,工具使新人或辅助人员也不容易出错。

③ 安全原则 使操作人员在无意识作业或不太注意力时候也可以保证安全。

④ 自动化原则 依赖人的感观进行作业容易产生失误,治具或夹具的运用减少了人对本身感观的依赖。

例:

4、设计防呆

会造成错误的原因从根本上排除掉,使之决不发生错误。

(1)用排除的方法来达成。例:软盘侧边范再写孔之一小塑料块拨下,便能防止再写。

(2)用“不对称的形状”来达成。例:吸塑半成品冲裁刀模进行不对称设计,防止半成品反冲发生失误。

(3)用“同步原则”多动作需共同执行才能完成。例:当员工在使用冲裁机作业时,需要双手同时按下启动按钮才能开始作业。

(4)用“顺序”动作来完成。例:电梯的门

(5)极限定位原理。例:液压升降极限接触停止开关

5、隔离原则防呆

用分隔不同区域的方式,来达到保护某些地区,使不能造成危险或错误的现象发生。隔离原理亦称保护原理。

例:在生产车间内划分不良品区域,防止混放。

6、警告原则防呆

如有不正常的现象发生,能以声光或其他方式显示出各种“警告”的讯号,以避免错误的发生。

例:当吸塑成型机发生故障,机器可自动触发黄色警示灯,提醒吸塑人员。

03如何有效实施制程防呆关于防呆,应树立以下观念:

① 自检和互检是最基础、最原始,但颇为有效的防错方法。

② 防错装置并不需要大量的资源投入或很高的技术水平。

③ 任一作业或交易过程均可通过预先设计时加入防错技术而防止人为失误。

④ 通过持续过程改善和防錯,零缺陷是可以实现的。

⑤ 防错应立足于预防,在设计伊始即应考虑各过程操作时的防错方法。

⑥ 在所有可能产生问题的场所均考虑防错方法。

秉承以上观念去进行过程管理,可以使防呆法有效实施。

防呆法实施的一般步骤:

1、确定产品/服务缺陷并收集数据;2、追溯缺陷的发现工序和产生工序;3、确认缺陷产生工序的作业指导书;4、确认实际作业过程与作业指导书之间的差异;5、确认工序是否存在以下问题:6、分析缺陷原因;7、分析作业失误原因;8、设计防错装置或防错程序以预防或检测同类失误;9、确认防错效果,必要时进行过程调整;10、持续控制及改善。

04制程防呆应用案例

例1、电动工具包装防呆装置

问题:电动工具,附件,说明书及合格证 作为一个一体化包装送至客户,但总是发生漏装或错装事件,在对包装配线员工进行培训及惩罚后效果均不明显。

例2、手机壳生产混穴的防呆改善

问题点 :1#,2#混装 原因分析:人的生理极限造成不可避免的遗漏

解决措施:改变流程,每人只负责一个穴号的产品并定好产品的摆放区域效果:改善前混穴率为1%,改善后没有混穴