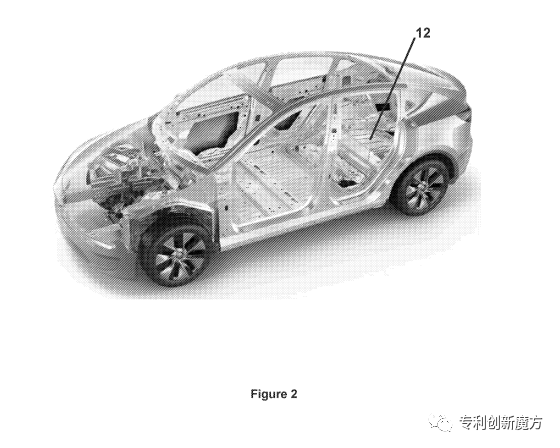

专利数据显示,特斯拉已在一体化压铸上取得重大技术突破,通过这项突破,特斯拉可以将电动汽车的几乎所有复杂底盘零件压铸成一个整体,而非仅压铸约400个零部件。

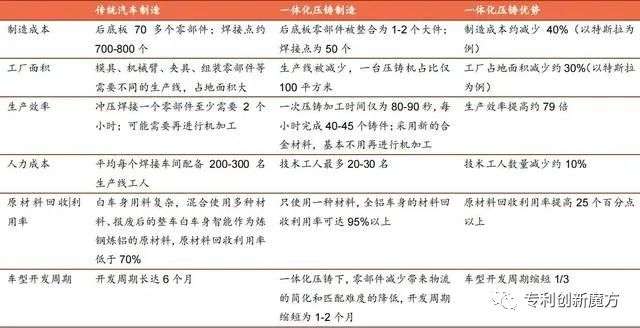

特斯拉之前未披露过的新设计和制造技术,可以使它在18至24个月内完成一款汽车的开发,而目前大多数竞争对手可能需要三到四年的时间。

根据特斯拉公开的最新的专利技术WO2023154243A1中显示,这一新技术是特斯拉“开箱工艺(Unboxed Assembly Process)”组装系统的核心。

特斯拉在2023年3月公布该组装系统时曾表示,其将用于支持生产低价车型,预计可以将电动汽车的生产成本降低50%,并将工厂空间减少40%,有了这项新技术,特斯拉可以在18~24个月内,从头开始开发一款汽车。

这项技术看似简单,背后却对企业的综合科技实力有着非常高的要求。比如,并非任何铝材料都能一体化压铸成型,且要一体化成型还必须对车体结构进行重新优化设计。

对此,特斯拉也对材料、模具和相关工艺进行了专利布局,虽然专利申请数量并不多,但是已经开始系统布局。

如在JP2023537494A对一体压铸模具进行了布局;

在JP2023510881A中对压铸合金进行了布局;

特斯拉的创新之处在于扩大了技术的应用范围,成功将一体化压铸工艺用在了前、后车身底板这种大型结构件的生产上。

在这一过程中,特斯拉积累了许多压铸工艺与材料专属的know-how:

以压铸机为例,压铸件的大小直接与压铸机的锁模力相关(可以理解为能用多大的力锁紧模具),特斯拉后车身底板的投影面积超过1平米,而此前车企生产的压铸件最大也只有0.5平米左右。

同时,为了防止大型压铸件在热处理过程中发生过度热胀冷缩,从而引起尺寸偏差,特斯拉还专门挖来苹果合金专家查尔斯·柯·伊曼(Macbook金属外壳的发明者)研发免热处理铝合金材料,这些材料既能用在特斯拉的电动车上,也能用在SpaceX的火箭上。

又由于免热合金缺少二次热处理,自然硬化的铝合金强度与传统钢材和铝材相比存在差距,于是,特斯拉重新设计了前、后车身底板的传力设计,巧妙地规避了缺陷。